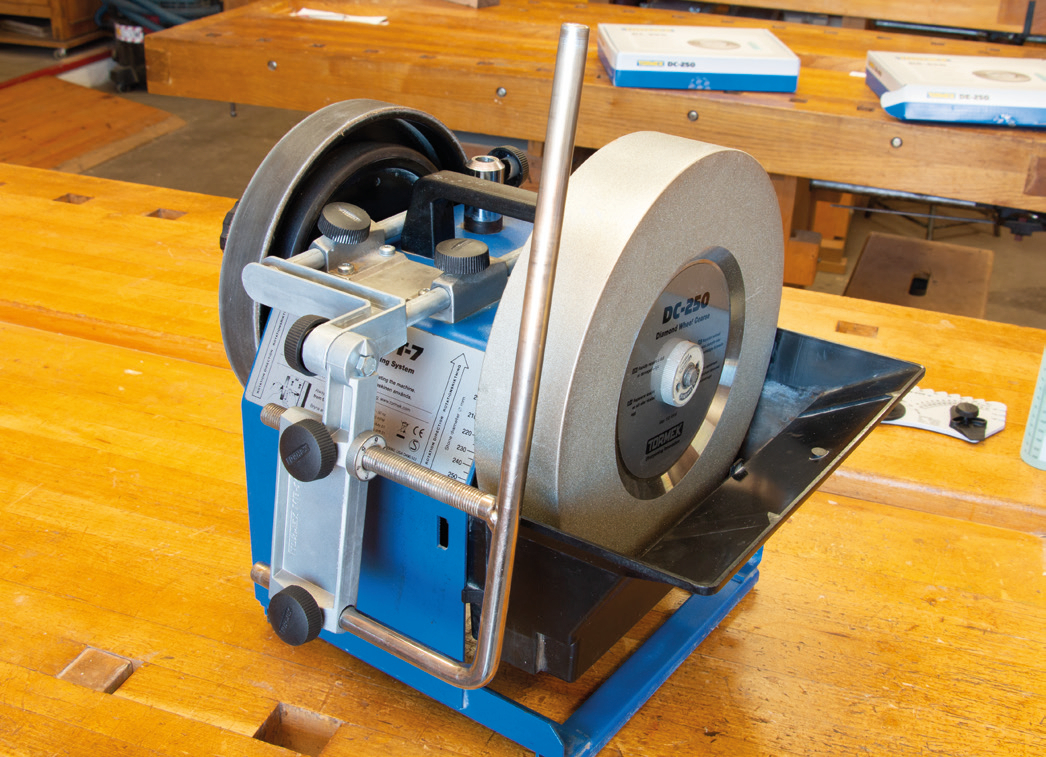

Già da tempo sul mercato sono presenti diverse tipologie di mole cosidette diamantate (sebbene i grani abrasivi siano di svariata natura) che, in virtù delle loro caratteristiche di durata, indeformabilità e capacità abrasiva hanno catturato l’attenzione di quanti fanno dell’affilatura una sorta di religione. La svedese TORMEK non ha ovviamente perso l’occasione di arricchire il catalogo, ovvero le già sterminate dotazioni delle sue macchine, con ben tre modelli e ne ha approfittato per introdurre un nuovo sistema di lavorazione che consente di ottenere biselli piatti accontentando così una nutrita schiera di puristi che non vede di buon occhio la presenza di concavità sui propri taglienti.

(tratto da legnoLab)

LE MOLE.

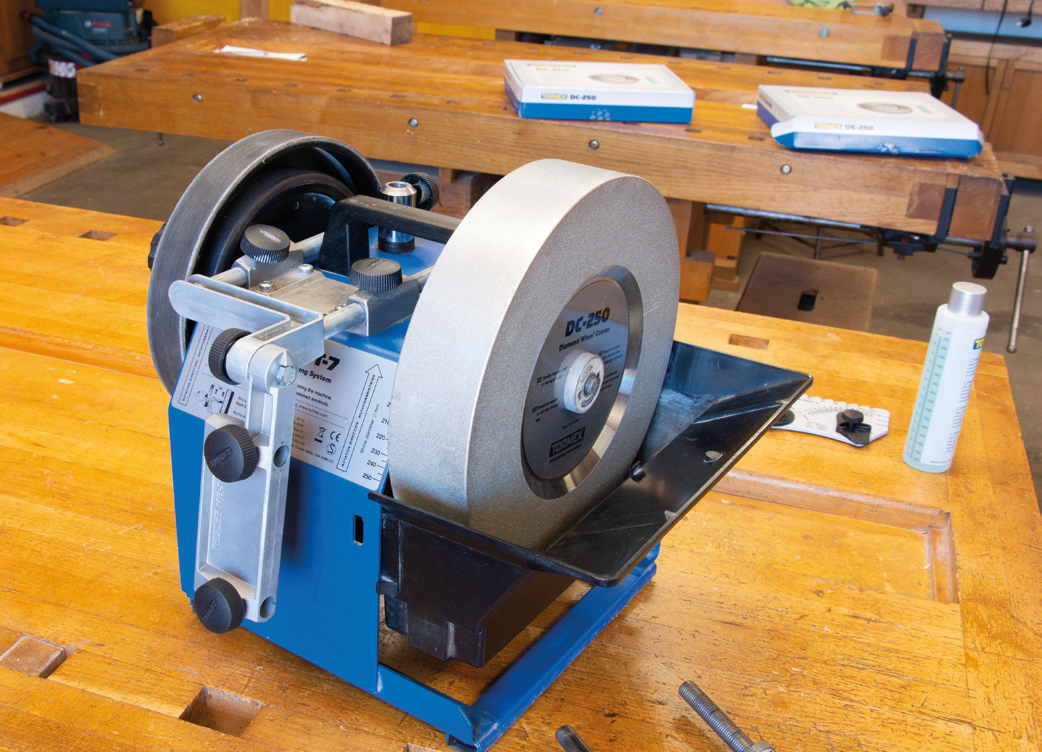

I dischi sono prodotti in due diametri (200 o 250mm, a seconda della macchina su cui vanno montati) e tre grane: grossa; fine ed extra fine. Li abbiamo provati tutti e tre ottenendo sempre i risultati sperati (soprattutto in termini di precisione). Le foto qui pubblicate sono relative alle lavorazioni con il modello intermedio che, secondo il nostro parere, soddisfa il 90% delle esigenze in falegnameria. La grana di quest’ultimo è più fine rispetto a quella del disco classico (600 GRIT contro 220) ma è molto efficace pur lasciando un bisello senza solchi profondi. C’è comunque da aspettarsi, come sempre accade per gli abrasivi diamantati, un calo delle prestazioni tra il 10 e il 20% dopo qualche ora di utilizzo. Superato questo termine i cristalli di diamante si stabilizzano e la mola, se ben mantenuta, conserva le capacità abrasive per anni. Il modello a grana grossa (360 GRIT) è consigliabile per la formatura di utensili realizzati in leghe super dure mentre quella extra fine (1200 GRIT) per sgorbie da intaglio o strumenti di precisione (ad esempio bulini da orefice).

Ovviamente le mole diamantate possono essere impiegate allo stesso modo di quelle in aggregato, ovvero poggiando le lame sul perimetro. In questo caso però non c’è pericolo di vedere biselli eccessivamente concavi in relazione alla diminuzione di diametro del disco. Questo tipo di abrasivo è inoltre particolarmente indicato per le sgorbie da tornitura il cui HSS tende a logorare velocemente i dischi classici costringendo a frequenti rettifiche.

Il corpo delle mole è in acciaio ed è cavo. Sul retro è presente una chiusura in materiale plastico. Ad ogni modo il peso (poco più di 3kg) indica che il produttore non ha lesinato sui materiali. Cosa molto importante per evitare ovalizzazioni o deformazioni che sarebbe impossibile recuperare.

La copertura in diamante si estende dal perimetro al fianco dell a mola e risulta completamente uniforme, senza accumuli o alcun e di sorta. Perché mantenga queste caratteristiche il produttore consiglia sempre l’uso con acqua e soprattutto con il prodotto anti corrosione contenuto in ogni confezione. Il flacone ha una comoda scala di misurazione che consente il dosaggio preciso in ragione di 10ml ogni 250ml di acqua.

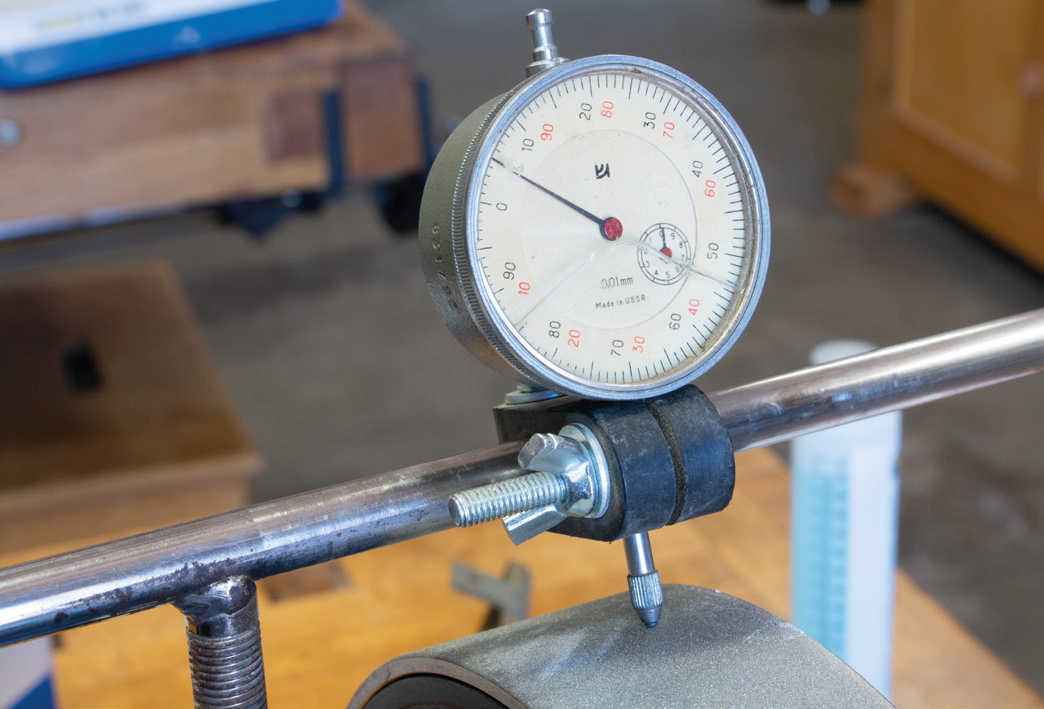

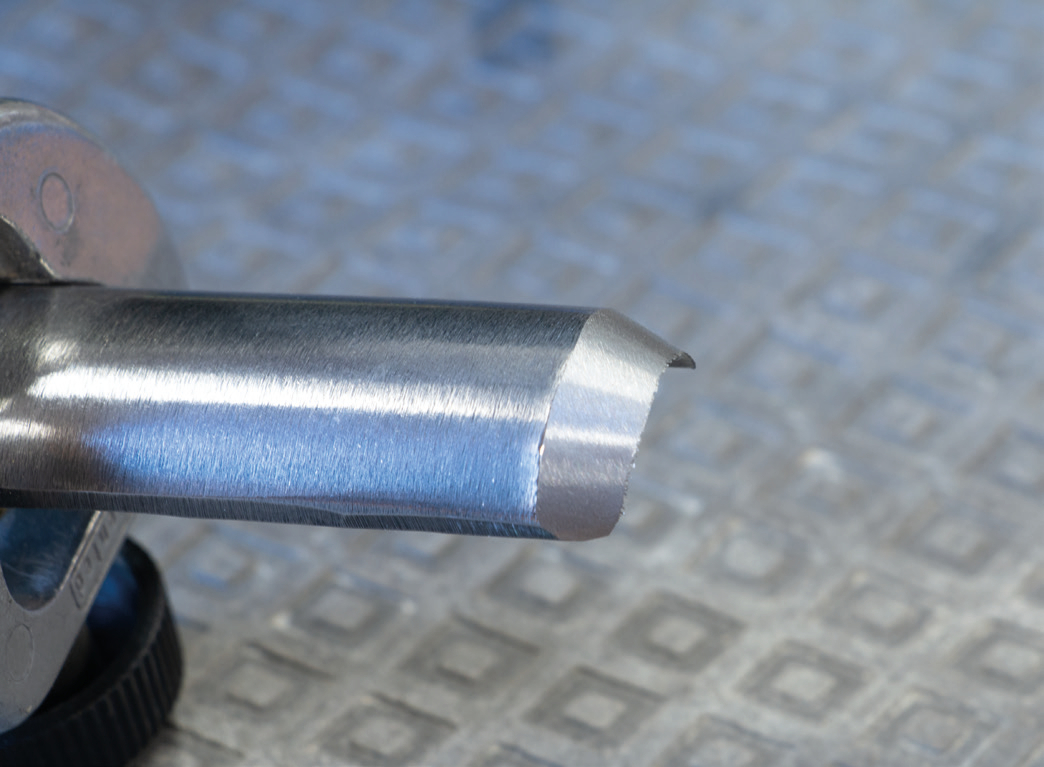

Montate le mole su una T-7, con già diversi anni di servizio alle spalle, il nostro primo cruccio è stato quello di valutare eventuali fuori asse o eccentricità su ambedue le superfici abrasive. I risultati sono visibili nelle due fotografie. La prima documenta uno scostamento massimo di 5 centesimi sul diametro mentre sul fianco il risultato è addirittura migliore; il comparatore segna infatti solo 2 centesimi. I risultati sono molto simili pe r tutte e tre le mole, sebbene su quella più aggressiva i valori, in virtù della grana grossa, sono risultati più variabili.

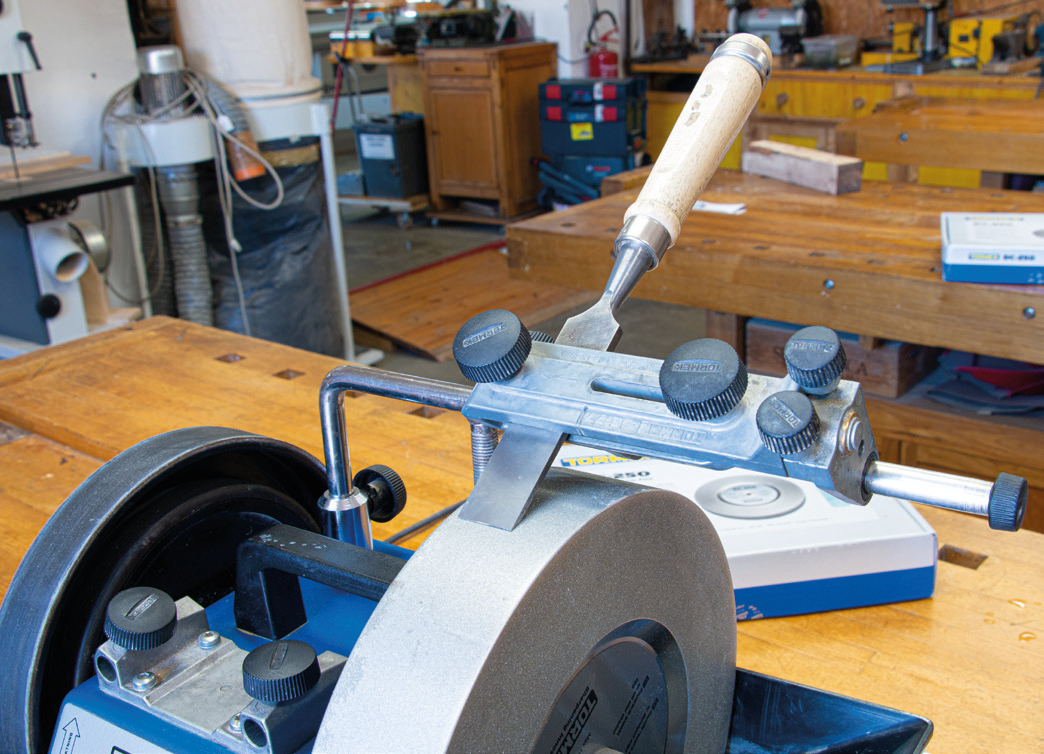

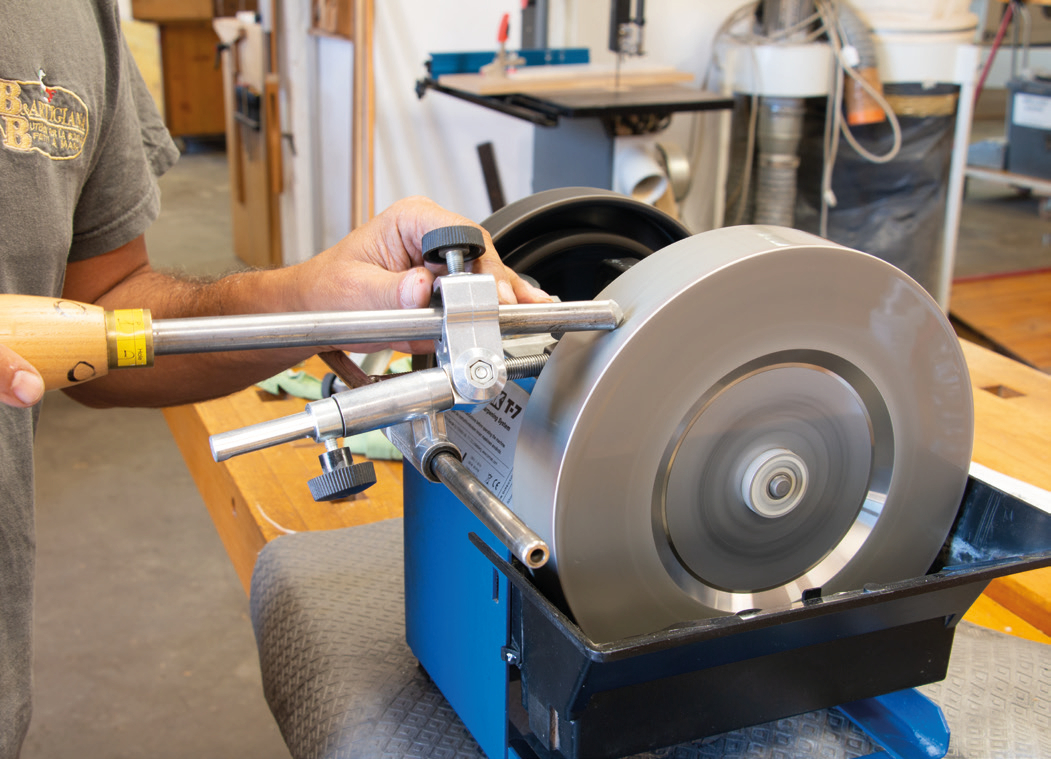

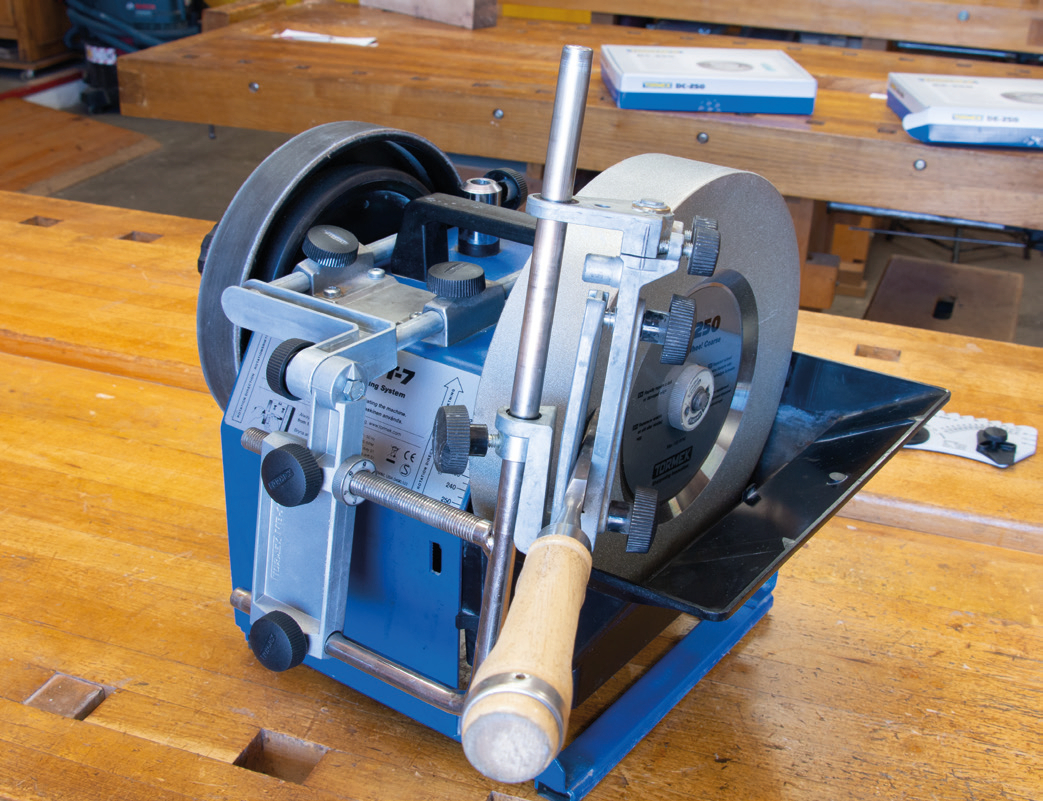

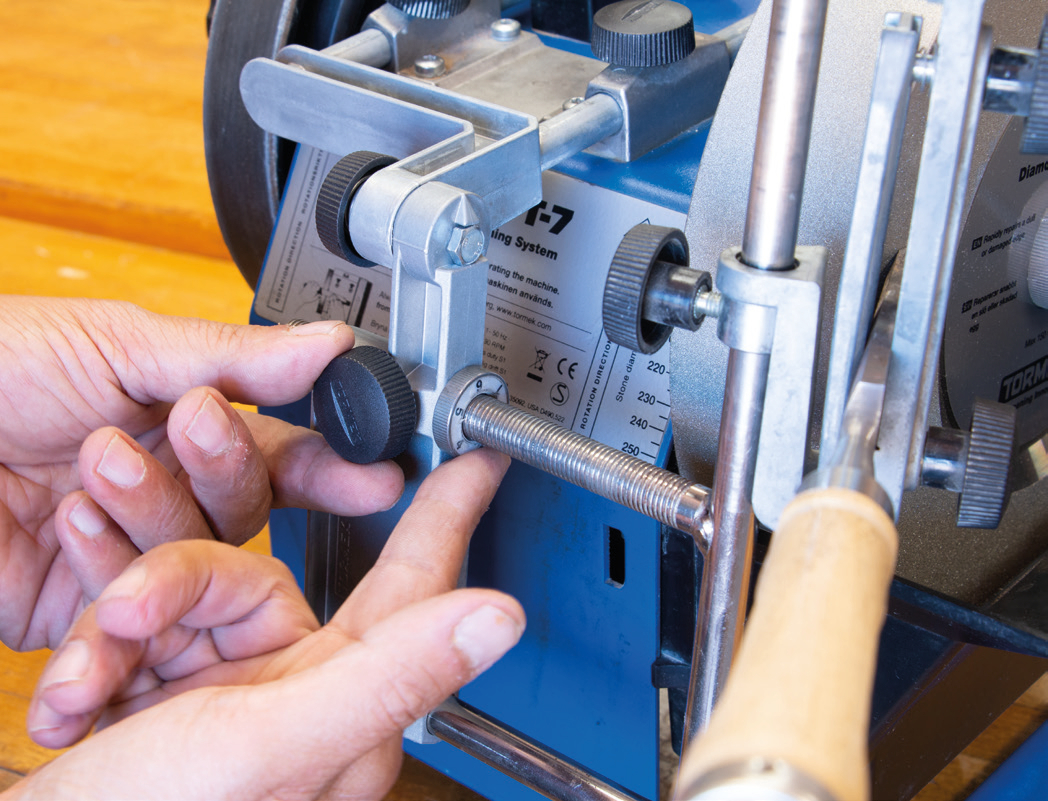

Per poter utilizzare il fianco della mola occorre dotare la macchina della MULTI BASE MB-100 o 102 (1). La si colloca a 90° in posizione fron tale al posto della consueta staffa e quest’ultima si inserisce nei due fori presenti sul corpo verticale della MULTI BASE (2). Si dota quindi la staffa del dispositivo di affilatura, in questo caso quello per scalpelli e lame di pialla (3). Il bisello dello strumento verrà dunque a trovarsi sulla faccia piatta della mola (4).

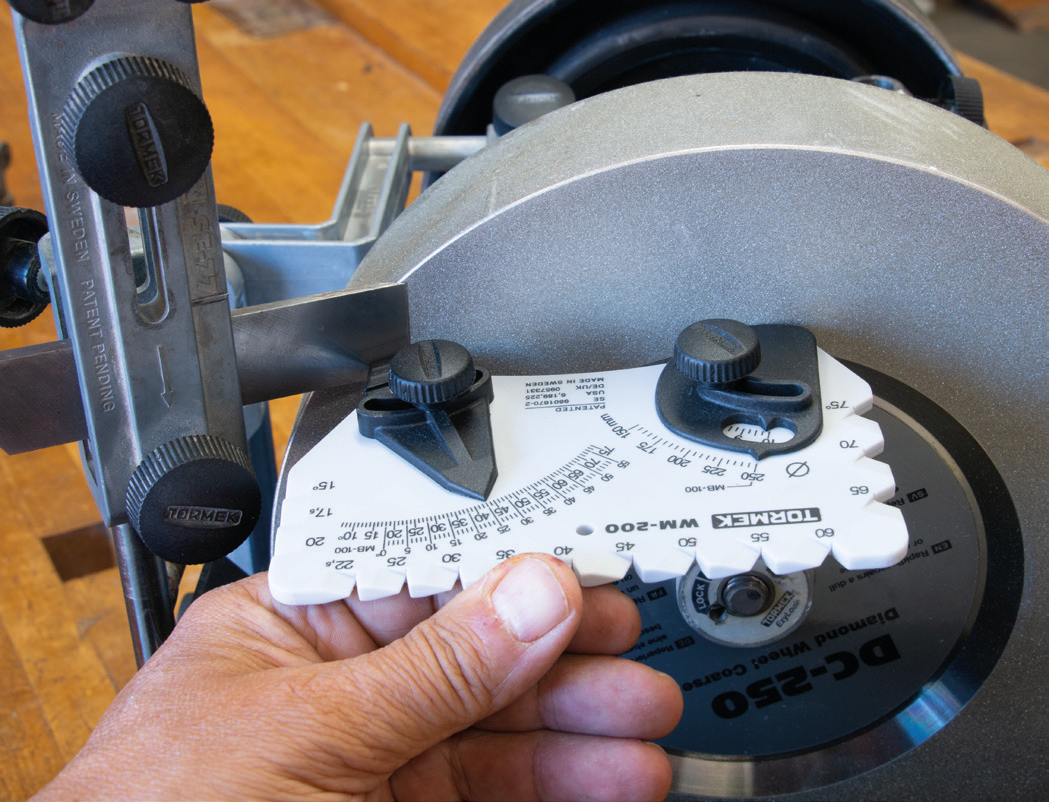

Per la taratura dell’angolo di affilatura si procede come di consueto regolando la protrusione della staffa con l’apposita ghiera collocata sulla gamba filettata del sostegno. È anche possibile usare la classica dima ricordandosi di settarla con uno scarto di 18° in più rispetto a quanto accade sul perimetro della mola poiché in questo caso si lavora su una superficie piatta e non curva. Ad ogni modo il produttore ha in catalogo una dima con doppia s cala (WM-200) che facilita le operazioni.

Sulla staffa possono essere montati tutti i dispositivi di affilatura, compresi quelli per le sgorbie, i coltelli e gli utensili piccoli. Il movimento va un poco testa - to prima di avviare la macchina per via del fatto che è inusuale. È preferibile stare con le braccia ripiegate ed il corpo vicino al punto di lavoro.

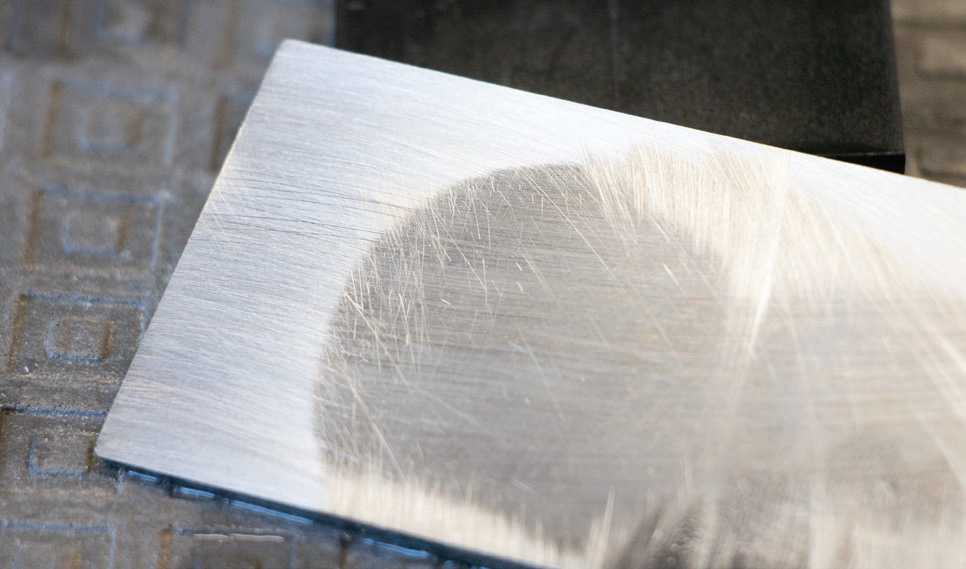

Il risultato della lavorazione sul fianco della mola è un bisello perfettamente piatto. In queste due immagini si nota la superficie piuttosto pulita lasciata dal disco a grana fine. L’asportazione è comunque ben evidente se si osserva la bava sol levata dal polpastrello.

Una particolarità dell’affilatura eseguita sul fianco della mola sta nel fatto che i solchi dell’abrasivo sono quasi paralleli al filo (la loro direzione si può programmare agendo sullo snodo presente sulla MULTI BASE senza che ciò vari l’angolo di affilatura). Ciò riduce l’effetto “cresta” e semplifica le operazioni di rifinitura, sia che vengano effettuate a mano oppure con i dischi lucidanti del macchinario.

L’ultima prova, eseguita in modo empirico, è consistita nella pre lappatura del dorso di uno scalpello piuttosto largo e malconcio. Non è facilissimo controllare il trascinamento che l’abrasivo esercita sull’attrezzo e ciò sconsiglia la lavorazione di lame strette. Sempre per il medesimo motivo i segni del taglio vengono a trovarsi parallelamente all’asse maggiore della lama. Il risultato comunque c’è ma tale pratica è consigliabile solo in casi estremi.

In definitiva possiamo dire che i dischi diamantati TORMEK funzionano. Nulla di sorprendente considerato l’alto standard qualitativo che da sempre può vantare l’azienda svedese. Anche il costo tuttavia è proporzionato ma, senza chiamare in causa prodotti d’importazione e di prima fascia, sostanzialmente allineato a ciò che offre il mercato professionale.